Lựa chọn Thép mài phù hợp cho mọi mục đích

Cách sử dựng thép mài cho lưỡi dao tốt nhất

Thép mài F. DICK có sẵn với các vết cắt khác nhau. Vết cắt quyết định chất

lượng bề mặt và độ mài mòn trên lưỡi cắt của dao. Có sẵn các lựa chọn cắt

thép mài khác nhau

tùy thuộc vào độ mài mòn của vật liệu mong muốn.

- Cắt thô: Dùng trong gia đình, độ mài mòn cao.

- Diamond: Bề mặt kim cương cho độ mài mòn rất

cao. - Titanium: Bề mặt đặc biệt cho độ mài mòn rất

cao, đặc biệt thích hợp cho các loại dao cứng. - Tiêu chuẩn: Độ mài mòn cao.

- Cắt mịn: Độ mài mòn / độ thẳng của lưỡi cắt thấp.

- Đánh bóng: Không mài mòn, chỉ dùng để làm thẳng

và đánh bóng lưỡi cắt. - Gốm: Đặc biệt thích hợp cho dao cứng. Vật

liệu rất cứng nhưng cũng giòn.

Bề mặt và độ nhám nhất định trên lưỡi cắt đã mài bén thu được tùy thuộc vào độ thô hay mịn của lưỡi cắt bằng thép mài. Mức độ nhám của bề mặt là kết quả của các rãnh được tạo ra trong quá trình mài. Các rãnh nằm ngang với lưỡi cắt khi được mài chính xác. Một đường cắt, có nhiều hoặc ít răng cưa rõ rệt (giống như răng cưa) được hình thành trên chính lưỡi cắt tại điểm mà rãnh từ cả hai mặt của dao gặp nhau, tùy thuộc vào độ sâu của rãnh.

Nó có thể là mong muốn một

biên dạng cạnh cắt siêu mịn hoặc hơi thô. Điều này phụ thuộc vào những gì

con dao sẽ được sử dụng. Lưỡi cắt có răng cưa xuyên qua “độ

cứng” của thực phẩm cần

cắt (ví dụ như da của trái cây và rau quả, bánh mì, lớp vỏ từ thịt quay, v.v.)

dễ dàng hơn so với lưỡi cắt nhẵn. Ngược lại, bạn muốn một lưỡi cắt càng

mịn và càng mỏng càng tốt khi

cắt thực phẩm mềm, không làm nát thực phẩm được cắt và tạo ra đường cắt rõ

ràng.

Làm cách nào để mài dao trên Mài thép?

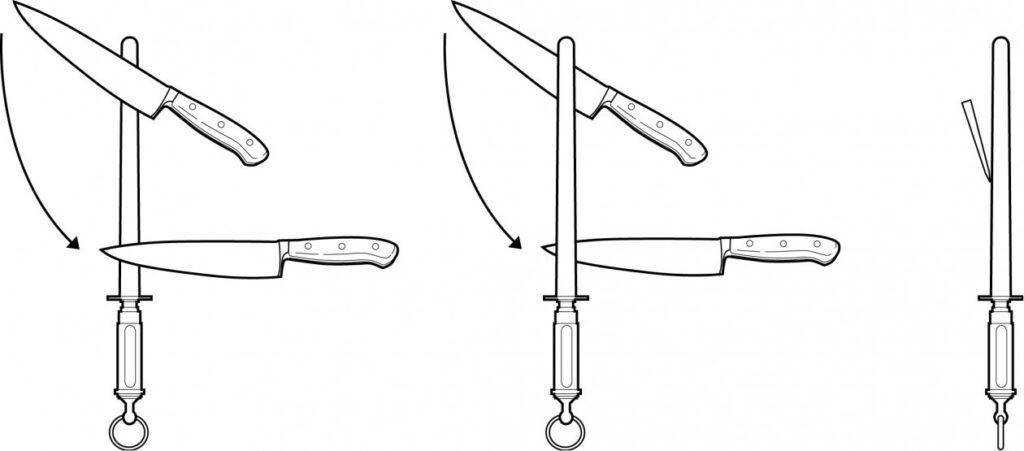

Đặt lưỡi dao một góc từ 15 ° – 20 ° trên thép mài và trượt lưỡi dao luân phiên sang trái và phải dọc theo thép. Điều quan trọng là sử dụng cùng một số chuyển động mài sắc ở mỗi bên. Chuyển động mài phải bắt đầu bằng phần cuối của lưỡi dao ở đầu của thép mài và được dẫn hướng theo một cung rộng đồng thời tác dụng áp lực nhẹ để đảm bảo rằng nó kết thúc với mũi dao gần với cán thép mài.

Điều quan trọng là bạn phải xen kẽ mặt tiếp xúc của dao tiếp xúc với thép mài. Khi làm như vậy, trước tiên hãy lưu ý không bao giờ di chuyển một mặt của con dao và sau đó đến mặt kia của con dao nhiều lần dọc theo thép mài. Một đường gờ cong sẽ hình thành về phía bên kia của con dao, sẽ vẫn còn sau lần mài cuối cùng. Tuy nhiên, chỉ có một dạng gờ rất mịn với sự mài sắc thay thế (còn được gọi là sợi chỉ), được loại bỏ bằng cách uốn cong nó qua lại. Điều quan trọng là phải tạo áp lực ngày càng ít hơn vào cuối chuyển động mài thay thế để đảm bảo rằng gờ mịn ngày càng yếu đi.

Mẹo của chúng tôi:

Làm thẳng lại lưỡi cắt trước hoặc sau mỗi lần sử dụng với độ mài ngắn và thường xuyên. Đừng đợi cho đến khi bạn cảm thấy hiệu suất cắt của dao đang giảm dần

LESI-SICO

Trình bày

Sico, với bạn từ những năm 60

Hoạt động chính của Sico là sản xuất dao kéo chuyên nghiệp: dao làm bếp; Dao chuyên nghiệp; Những người phân chia; Thìa; Nĩa; Dao bỏ túi; Lưỡi dao cho ngành công nghiệp thực phẩm.

SICO được thành lập vào giữa những năm 1960 bởi những người có nhiều kinh nghiệm trong việc sản xuất và tiếp thị dao kéo tại một thị trấn gần Benedita. Hoạt động chính của nó là sản xuất dao bỏ túi và các sản phẩm thủ công.

Sau thành công đạt được trong sản xuất dao và thủ công mỹ nghệ, công ty cảm thấy cần phải tìm một nơi có năng lực sản xuất các sản phẩm của mình, vì vậy SICO đã được chuyển đến thập niên 70 cho Benedita, vùng đất nổi tiếng toàn cầu. truyền thống trong sản xuất dao kéo.

Vào thời điểm đó, SICO bắt đầu sản xuất dao làm bếp, dẫn đến sự mở rộng đáng kể trên thị trường và do đó cần phải tăng cường năng lực sản xuất.

Do sự thiếu hụt trên thị trường, trong những năm 1980, SICO đã mở rộng dây chuyền của mình sang sản xuất dao chuyên nghiệp (đồ tể, đầu bếp và máy cắt) cho các phân khúc khác nhau. Kể từ đó, SICO đã liên tục hiện đại hóa và mở rộng quy trình sản xuất với sự ra đời vĩnh viễn của các công nghệ mới nhất.

Với hơn nửa thế kỷ hoạt động, SICO được công nhận trên toàn thế giới về năng lực, tính nhất quán và tính linh hoạt trong một thị trường cạnh tranh cao và không ngừng phát triển.

SICO hiện có khoảng 50 chuyên gia trong các khung của mình, sản xuất 4.000 chiếc hàng ngày và khoảng 2000 mẫu khác nhau là một trong những nhà sản xuất dao chuyên nghiệp hàng đầu.

Công ty chúng tôi hiện có diện tích sản xuất hiện đại 8000m2, bao gồm các máy móc cải tiến công nghệ mới nhất, bao gồm cắt laser, CNC và robot.

Post with Gallery

Donec vitae hendrerit arcu, sit amet faucibus nisl. Cras pretium arcu ex. Aenean posuere libero eu augue condimentum rhoncus. Praesent ornare tortor ac ante egestas hendrerit. Aliquam et metus pharetra, bibendum massa nec, fermentum odio.

Maecenas ultricies

Donec vitae hendrerit arcu, sit amet faucibus nisl. Cras pretium arcu ex. Aenean posuere libero eu augue condimentum rhoncus. Praesent ornare tortor ac ante egestas hendrerit. Aliquam et metus pharetra, bibendum massa nec, fermentum odio.

Praesent imperdiet

Donec vitae hendrerit arcu, sit amet faucibus nisl. Cras pretium arcu ex. Aenean posuere libero eu augue condimentum rhoncus. Praesent ornare tortor ac ante egestas hendrerit. Aliquam et metus pharetra, bibendum massa nec, fermentum odio.

Quisque egestas

Donec vitae hendrerit arcu, sit amet faucibus nisl. Cras pretium arcu ex. Aenean posuere libero eu augue condimentum rhoncus. Praesent ornare tortor ac ante egestas hendrerit. Aliquam et metus pharetra, bibendum massa nec, fermentum odio.